Effiziente Systementwicklung mit Hardware-in-the-Loop-Techniken

Die Hardware-in-the-Loop (HiL) Simulation ist eine in der Forschung und Industrie bewährte Methode, um komplexe mechatronische Systeme in Echtzeit unter realitätsnahen Bedingungen zu testen. Die Grundidee der HiL-Simulation ist die Untersuchung eines realen Teilsystems im Labor (Prüfling), welches über Aktor- und Sensorschnittstellen mit einem virtuellen Abbild seiner Umgebung gekoppelt ist. Das Umgebungsmodell wird von einem Echtzeitrechner simuliert. Die HiL-Simulation erlaubt somit die Nachbildung und die Analyse eines mechatronischen Gesamtsystems unter Berücksichtigung des Zusammenspiels aller seiner Komponenten.

Heutzutage zeichnen sich mechatronische Systeme durch eine Vielzahl von Teilkomponenten und komplexen, intelligenten Regelungssystemen aus. Beispiele sind vor allem im Automobilbereich zu finden. Beispielsweise werden Fahrzeuge mit aktiven Achsen ausgestattet, um einen bestmöglichen Kompromiss zwischen Fahrdynamik, Fahrkomfort und Sicherheit zu finden. Die steigende Komplexität der mechatronischen Systeme erfordert eine geeignete Prüfstandstechnik.

Eine Kernkompetenz der Fachgruppe Regelungstechnik und Mechatronik ist die Entwicklung solcher komplexen HiL-Prüfstände, wobei eine realitätsnahe Nachbildung des dynamischen Verhaltens im Vordergrund steht. In diesem Kontext müssen zur Ausschöpfung des vollen Potenzials der HiL-Simulation geeignete Manipulatoren entwickelt werden, die eine räumliche, hochdynamische und präzise Anregung des Prüflings erlauben. Dies beinhaltet insbesondere die ganzheitliche Entwicklung, d. h. die Entwicklung und Auslegung der Aktorik, der Sensorik und der nichtlinearen Regelungsverfahren für hydraulische oder pneumatische Manipulatoren.

Ein wichtiger Demonstrator für unsere Forschungsarbeiten ist der in der Fachgruppe Regelungstechnik und Mechatronik entwickelte HiL-Achsprüfstand.

Innerhalb des Bereichs der HiL-Simulation haben wir folgende Forschungsschwerpunkte:

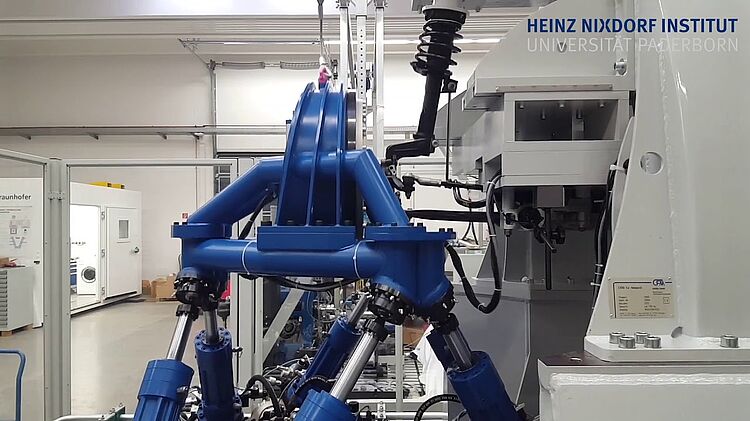

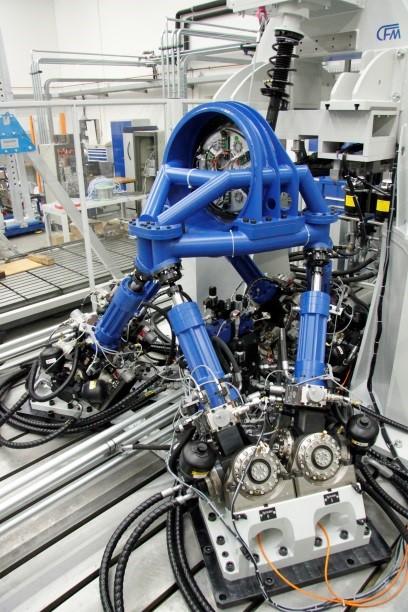

Demonstrator: HiL-Achsprüfung mit hydraulischem Hexapod

Ein wichtiger Demonstrator für unsere Forschungsarbeiten ist der in der Fachgruppe Regelungstechnik und Mechatronik entwickelte HiL-Achsprüfstand. Dieser ermöglicht die Nachbildung von Straßenanregungen in allen räumlichen Freiheitsgraden unter Echtzeitbedingungen. Dazu wird unter anderem ein hochdynamisch geregelter Hexapod als Anregungseinheit verwendet. Zur Nachbildung eines Gesamtfahrzeugs in einer HiL-Simulation werden Modelle der restlichen Teilsysteme, wie Räder, Straße und Fahrzeug parallel auf dem Echtzeitrechner simuliert. Die Ansteuerung des Prüfstands erfolgt über ein Echtzeitsystem, dessen Berechnungen in einem 8 kHz-Zyklus erfolgen. Alleine für den Hexapoden verfügt der Prüfstand über sechs Weg- und sechs Druckaufnehmer, einen Winkelsensor, zwölf Ventilschieberwegsensoren sowie ein Kraftmessrad, das die Kräfte und Momente an der Kontaktstelle zwischen Hexapod und Achse misst. Ausgegeben werden die sechs Steuerspannungen für die Servoventile.

Hydraulischer Hexapod

Als Anregungseinheit für den HiL-Achsprüfstand kommt auch ein hydraulischer Hexapod zum Einsatz. Hexapoden gehören zur Klasse der sogenannten Parallelkinematiken. Bei seriellen Kinematiken, z. B. einem üblichen Industrieroboter, resultiert die Bewegung des Werkzeugs bzw. – allgemeiner – des sogenannten Endeffektors aus einer Abfolge von Drehungen und Verschiebungen einzelner Antriebe, die sich meist auch mit dem Auge leicht verfolgen lassen. Im Gegensatz hierzu sind alle Antriebe einer Parallelkinematik direkt am Endeffektor angebracht. Die Bewegung des Endeffektors resultiert nicht mehr aus einer Abfolge einzelner Teilbewegungen, sondern ist das Resultat einer komplexen, gleichzeitigen Bewegung mehrerer Antriebseinheiten.

Der Hexapod wird durch sechs Hydraulikzylinder aktuiert. Jeder Hydraulikzylinder des Hexapoden ist an seinem unteren Ende über ein Kardangelenk mit integrierter Ölzufuhr mit der Bodenplatte verbunden. An dem oberen Ende jedes Zylinders befindet sich je ein Kugelgelenk, über das die Zylinder mit der Arbeitsplattform des Hexapoden verbunden sind. Durch diese Anordnung kann der Endeffektor in allen sechs räumlichen Freiheitsgraden bewegt werden.

Das Video zeigt den Fahrzeugachsprüfstand beim Nachfahren eines gemessenen Signals aus der Überfahrt einer schlechten Fahrbahn, wie es auch bei der Betriebsfestigkeitsprüfung von Achsen eingesetzt wird.